Alumínium hideg extrudálás az egyik olyan folyamat, amely kiváló minőségű alumínium termékeket termel. Ezt a folyamatot a folyamat során a fűtés hiánya jellemzi, így jó választás lehet azoknak az alkatrészeknek, ahol az erő és a malleabia fontos. A hideg extrudálás során a tuskát egy sor formában táplálják, hogy elérjék egy meghatározott alakot és vastagságot. A folyamat befejezése után a tuskó készen áll az utófeldolgozásra.

Az alumínium extrudálási folyamatok egy tuskával vagy naplóval kezdődnek, amely lehet kör alakú vagy négyzet alakú. A tuskót tiszta alumínium és más fémek keverésével állítják elő, hogy ötvözetet hozzanak létre. Ezt az ötvözetet ezután megolvasztják, hogy eltávolítsák a szennyeződéseket, majd egy formába öntik. Ezt követően nagy nyomás alatt van a levegő kiürítése, így szilárd alumínium blokkot hagyva.

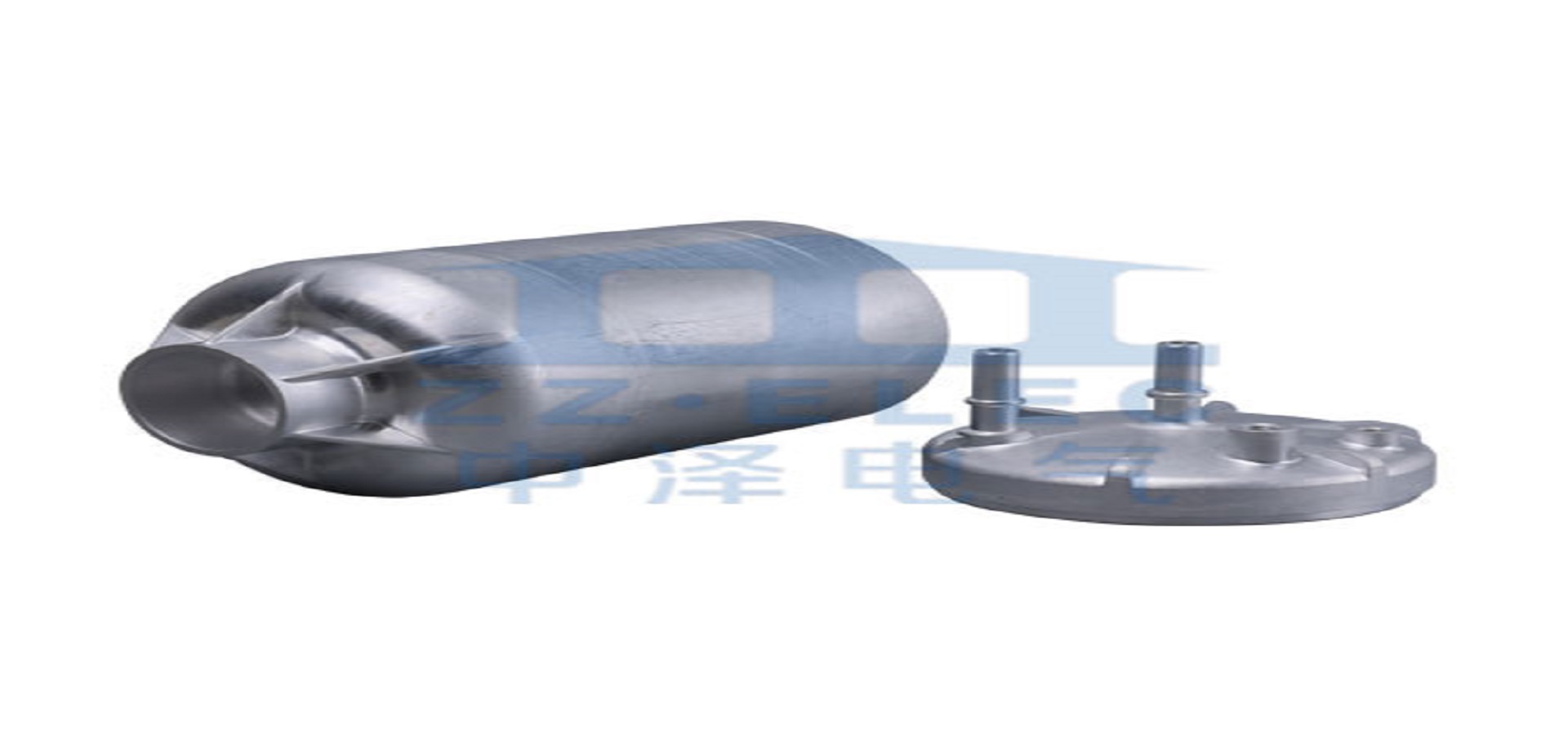

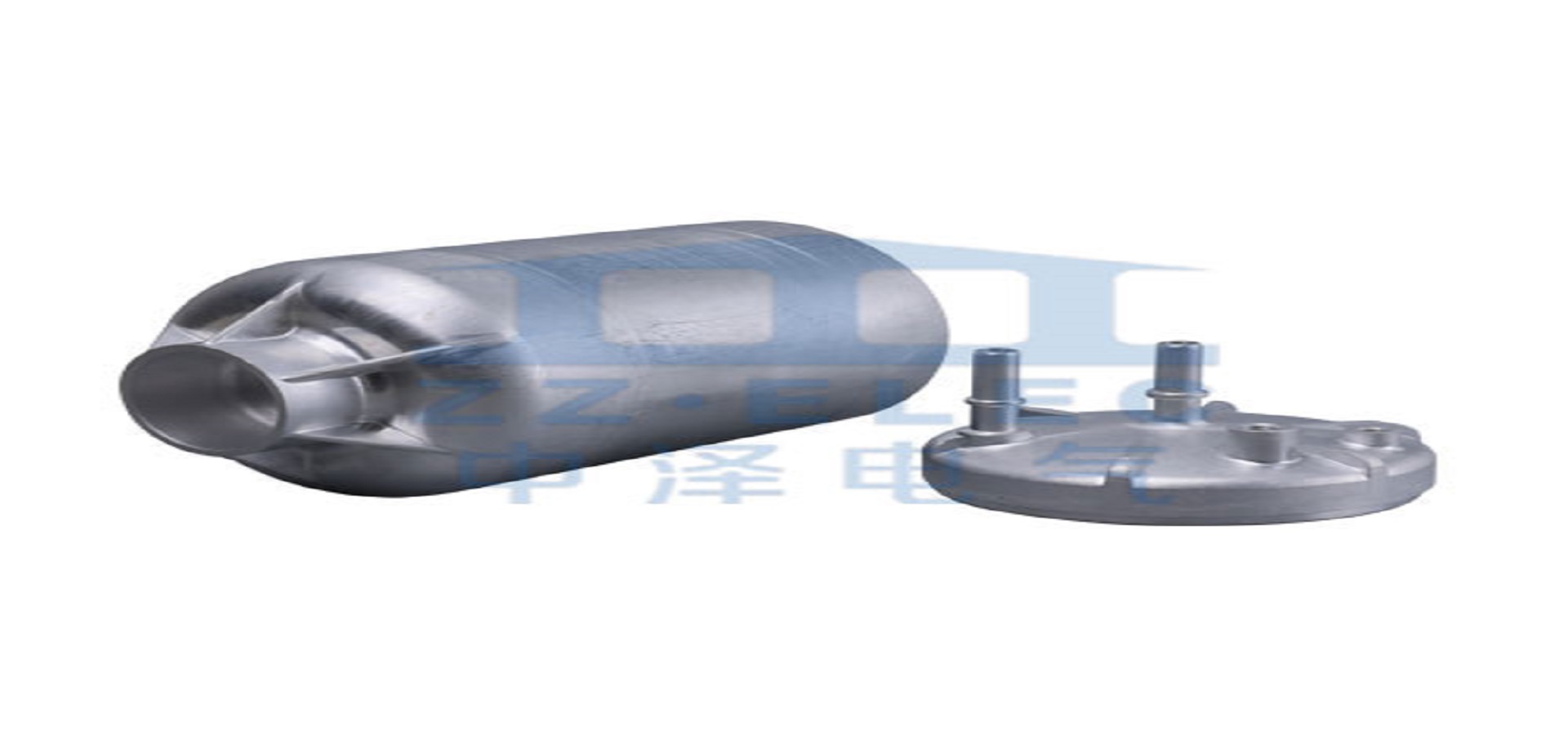

A folyamatot a halál és a fémszerszámok használata jellemzi. A szerszámok, amelyek vastag, kör alakú lemezek nyílásokkal, acélból készülnek, és hőkezelve vannak, hogy ellenálljanak a forró fém nagynyomásának.

A nyers alumíniumot 100 000 és 125 000 psi közötti nyomáson áthúzzák. Az extrudálási folyamatokban alkalmazott halál többféle típusú. Vannak olyan szilárd szerszámok, amelyek formákat termelnek a közepén lévő nyílások nélkül, üreges meghalás egy vagy több nyílással, és félig hígítással, amelyek Al üregesek.

Az alumínium hideg extrudálás különösen akkor hasznos, ha az átmérő/hossz arány fontos. Ezenkívül érdekes formákat és belső integrált csöveket hozhat létre. A hideg extrudálás előnyei között szerepel a megnövekedett termelési sebesség, az alacsonyabb költségek és a jobb mechanikai tulajdonságok. Az alumínium hideg extrudálás általában más folyamatokkal kombinálódik, hogy javítsa hatékonyságát és minőségét.